По сравнению с обычными трубами они имеют более низкую продольную жесткость, что достигается нанесением гофров на поверхность. Накатка кольцевых гофров на стандартные уже готовые трубы трудоемка и экономически нецелесообразна.

Сварные трубы со спиральным швом и спиральными гофрами изготовляются из металлической непрерывной ленты на высокопроизводительных станах.

При сжатии или растяжении трубы со спиральными гофрами поворачиваются вокруг своей оси. Отмеченная особенность усложняет их прокладку, а защемление концов уменьшает компенсирующую способность.

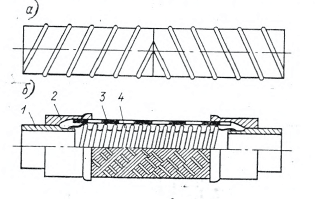

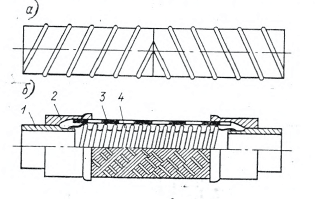

Если трубопровод сварить из равных отрезков с противоположным направлением гофров у стыкуемых труб, то поворачиваться будут стыки, а концы останутся неподвижны (рис. 1,а). В этом случае трубопровод устанавливают на роликовые опоры без защемления концов.

Рис. 1 Самокомпенсирующие трубы: а - спирально-гофрированная труба, б - гибкий шланг

Самокомпенсирующие трубы со спиральными гофрами изготовляются по техническим условиям ТУ 14—3—1237—83 с технической характеристикой, приведенной в табл. 1.

| Табл. 1. Техническая характеристика спирально-гофрированных труб |

| Наружный диаметр, мм |

Толщина

стенки, мм |

Коэффициент снижения продольной жесткости |

Компенсирующая способность а x 10⁻³ для различных материалов |

| ВСт3сп5 |

17ГС |

| при защемленных концах |

при свободных концах |

при защемленных концах |

при свободных концах |

при защемленных концах |

при свободных концах |

| 530 |

6 |

5,2 |

10,4 |

2,3 |

13,8 |

3,4 |

20,4 |

| 630 |

6 |

5 |

10 |

2,1 |

12,6 |

3 |

18 |

| 720 |

6 |

5,2 |

10,4 |

1,8 |

10,8 |

2,6 |

15,6 |

| 820 |

7 |

4,8 |

9,6 |

1,4 |

8,4 |

2,1 |

12,6 |

| 530 |

7 |

4,9 |

9,8 |

2,1 |

12,6 |

3 |

18 |

| 630 |

7 |

4,9 |

9,8 |

1,8 |

10,8 |

2,7 |

16,2 |

| 720 |

7 |

4,9 |

9,8 |

1,6 |

9,6 |

2,3 |

13,8 |

| 820 |

8 |

4,6 |

9,2 |

1,3 |

7,8 |

1,9 |

13,2 |

| 530 |

8 |

4,7 |

9,4 |

1,9 |

11,4 |

2,7 |

16,2 |

| 630 |

8 |

4,6 |

9,2 |

1,6 |

9,6 |

2,4 |

14,4 |

| 720 |

8 |

4,6 |

9,2 |

1,4 |

8,4 |

2,1 |

12,6 |

| 820 |

9 |

4,3 |

8,6 |

1,3 |

7,8 |

1,9 |

11,4 |

К самокомпенсирующим трубопроводам относятся также металлические «рукава» (рис. 1,б). Рукав состоит из сильфона 4, оплетенного металлической проволокой 3, концы которого с помощью муфт 2 герметично соединены с патрубками 1. Технические характеристики стандартных металлических рукавов приведены в табл. 2

| Табл. 2. Техническая характеристика стандартных металлических рукавов |

| Условный диаметр, мм |

Наружный диаметр, мм |

Рабочее давление, МПа |

Минимальный радиус изгиба, мм |

Масса, кг/м |

| 20 |

28 |

4,5 |

100 |

1 |

| 25 |

33 |

4,5 |

125 |

1,2 |

| 32 |

42,5 |

4,5 |

160 |

2,1 |

| 40 |

51,5 |

4,5 |

200 |

2,9 |

| 50 |

61 |

4 |

250 |

3,4 |

| 60 |

85,2 |

1,5 |

600 |

3 |

| 70 |

87 |

1,5 |

350 |

3,7 |

| 80 |

96,5 |

0,8 |

800 |

4,3 |

| 100 |

117 |

1,5 |

500 |

5 |

| 125 |

142,5 |

1,5 |

625 |

6,2 |

| 150 |

173,5 |

1,6 |

750 |

10,1 |

| 200 |

226,5 |

2,5 |

1000 |

16,2 |

| 250 |

276,5 |

1,6 |

1250 |

21,3 |