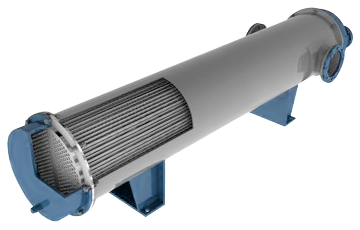

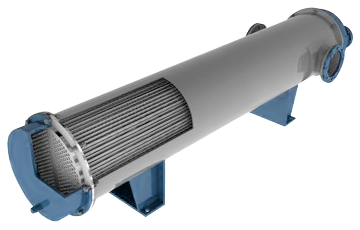

Корпуса теплообменных аппаратов изготовляются из труб, выпускаемых металлургической промышленностью по ГОСТ 4015—58, обечаек, карт, свальцованных в корпус.

При изготовлении кожухотрубчатой теплообменной аппаратуры, особенно с плавающей головкой, важное значение имеет обеспечение минимального зазора между корпусом и перегородками.

- Учитывая, что перегородки по периметру подвергаются механической обработке, т. е. может быть обеспечена достаточная степень точности, величина зазора зависит от точности калибровки корпуса.

Величина зазора между корпусом и перегородкой влияет на эксплуатационные параметры пароводяного, либо водо-водяного теплообменника. Выпускаемые в настоящее время заводами теплообменники имеют величину зазора до 15 мм. Уменьшение этой величины до указанных в табл. 1 позволит увеличить теплоотдачу аппарата на 15—20%.

|

Внутренний диаметр корпуса аппарата (Dв), мм

|

Величина допускаемых зазоров между корпусом аппарата и диаметром перегородки

|

|

номинальная

|

максимальная

|

|

До 500

|

3

|

7

|

|

>600

|

4

|

8

|

|

>800

|

5

|

9

|

|

Оn 1000 до 1400

|

5

|

10

|

Выпускаемые трубной промышленностью электросварные трубы, диаметром 325—1620 мм не отвечают требованиям, предъявляемым к корпусам теплообменных аппаратов как по типоразмерам, так и по точности изготовления.

За базовый размер для корпусов теплообменных аппаратов принят внутренний диаметр. По ГОСТ 4015—58 изготовление труб предусматривается по наружному диаметру и, следовательно, величина внутреннего диаметра будет зависеть от толщины стенки. Кроме того, диапазон толщин стенок выпускаемых труб не включает ряд типоразмеров, необходимых для изготовления корпусов (диаметр 500x14, 800x20).

Отклонения величины диаметра и искажение геометрической формы для труб составляют ±4,5—8,5 мм для диапазона по диаметру 529—1420 мм. Причем последние не учитывают допуска на толщину металла, которые колеблются в пределах ±0,8 мм для толщин 6—30 мм.

- Для получения точного внутреннего диаметра корпуса кожухотрубчатого теплообменника и обеспечения взаимозаменяемости сопрягаемых деталей поле допуска на внутренний диаметр должно быть односторонним.

Учитывая небольшой выпуск теплообменников диаметром 300 и 400 мм и незначительное колебание поля допуска у труб этих типоразмеров, корпуса теплообменных аппаратов указанных типоразмеров и в дальнейшем предусматривается изготовлять из труб по ГОСТ 4015—58. Остальные типоразмеры корпусов должны изготовляться из обечаек или карт повышенной точности

При изготовлении обечаек требуется листогибочные вальцы с длиной валков до 3000 мм, применяемое оборудование не громоздко. К недостаткам этого метода относятся трудоемкость сборочных работ и большие колебания в размере диаметра в различных сечениях корпуса в связи с неточностью изготовления отдельных обечаек.

Преимуществом изготовления корпусов из карт является резкое сокращение трудоемких сборочных работ (отсутствуют кольцевые стыки); сварка швов, кроме одного замыкающего, производится на плоскости, что улучшает качество выполнения операции; точность диаметра получается равномерной по всей длине.

Недостатки этого метода - необходимость применения гибочных вальцов с длиной валков 6 м.

- По данным заводов стоимость и трудоемкость изготовления цилиндрических конструкций из карт в 2 раза меньше по сравнению с обечайками.

Точность изготовления корпусов зависит от точности изготовления развертки и точности калибровки.

Необходимую точность формы при калибровке обечаек достигают, правильно выполняя процесс калибровки. Что очень важно при изготовлении такого теплообменного оборудования как кожухотрубный водоводяной подогреватель и пароводяной подогреватель ПП. В результате выполнения предыдущих операций (гибка, сварка) обечайки в различных сечениях имеют различный радиус. При калибровке валки вальцов должны быть установлены относительно друг друга так, чтобы величина прогиба листа обечайки в любом сечении равнялась наименьшему радиусу изгиба обечайки. В этом случае после калибровки обечайка принимает правильную цилиндрическую форму.