При изготовлении сильфонных компенсаторов наиболее трудоемким является производство сильфонов, в зависимости от конструкции которых выбирается технология. Сварные однослойные сильфоны просты в изготовлении, для них не требуется специального оборудования и оснастки.

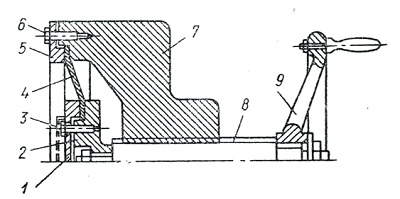

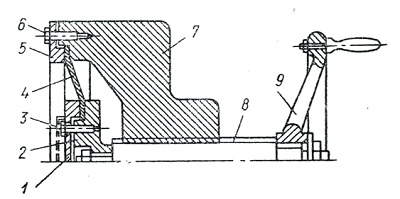

Рис. 1. Приспособление для отбортовки кольцевых пластин сварного сильфона

Сильфон с остроугольной формой гофра изготовляют на универсальном оборудовании с применением несложного приспособления. Процесс изготовления компенсатора с таким сильфоном состоит из следующих операций: вырезка колец из листа; отбортовка колец; сварка колец между собой; приварка сильфона к патрубкам.

Кольца вырезают ручным резаком или на газорезательной машине из пакета листов, зачищают, отбортовывают и сваривают на роликовой шовной машине скачала по внутренним кромкам, а затем по внешним. Самая сложная операция—отбортовка. Ее выполняют с помощью приспособления (рис. 3.3), состоящего из винта 8, входящего в корпус 7. На конец винта насажена втулка 2 с возможностью свободного вращения. Заготовка 4 зажимается но кромкам втулками 1 и 5 с помощью болтов З и 6. Поворачивая винт маховиком 9, втулка 2 смещается относительно корпуса 7 и отбортовывает кольцевую заготовку 4.

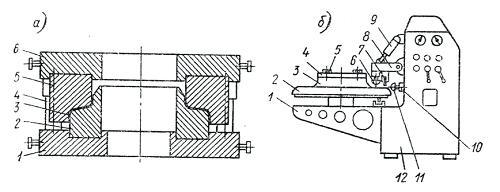

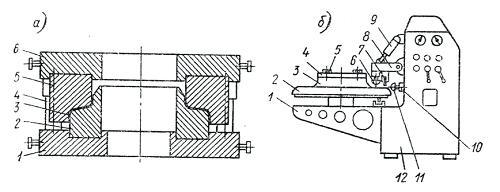

Однослойные сильфоны с U-образной формой гофров изготовляются путем штамповки половины гофра (тарелки) с последующей их сваркой между собой. Применяют серийное прессовое оборудование и штампы различных размеров. Каждый штамп (рис. 2, а) состоит из нижней 1 и верхней 2 плиты, центрированных относительно друг друга колонками 4.

Рис. 2. Штамп (а) и станок (б) для изготовления круглых сварных сильфонов

На нижней плите укреплена матрица 2, на верхней — пуансон 5. Заготовка 3, представляющая собой кольцо, формуется по матрице.

Таким способом изготовляют сильфоны диаметром до 1400 мм. С увеличением диаметра увеличиваются габаритные размеры штампов, для которых необходимы уникальные и дорогие прессы. Поэтому сильфоны больших диаметров изготовляют на специальных станках способом обкатки (рис. 2,б).

Станок имеет станину 12 с гндроцилиндрами 9, 10 и рамой 8, на которой укреплены ролики 6, 7 и 11. На станине установлен стол 1 с оправкой , снабженной крышкой 4 и винтами 5. Для получения половины гофра заготовку 3 закрепляют на оправке крышкой 4 и винтами 5 и вращают. Обкатывая заготовку роликами, сначала формуют вогнутую, а затем выпуклую часть полулинзы. После окончания формовки вместо ролика 11 ставят оправку с резцом и подрезают края полулинзы.

- Кроме штамповки и обкатки, однослойные сильфоны изготовляют вальцовкой. При этом из непрерывной металлической ленты прокатывают на стане прямой профиль, сечение которого соответствует сечению гофра сильфона. Затем мерный отрезок этого профиля вальцуют в кольцо и сваривают.

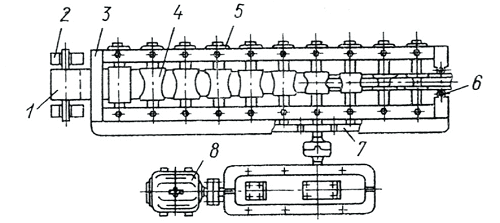

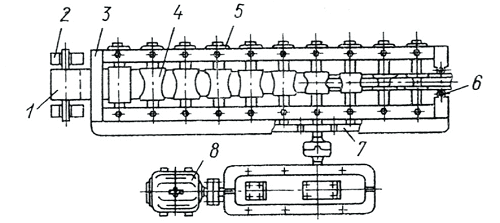

Стан для прокатки профиля (рис. 3) состоит из рамы 5, десяти пар профилирующих 4 и двух кольцевых 6 роликов, связанных между собой зубчатыми колесами 7 и вращающихся от привода 8. Для изменения зазора между роликами предусмотрены винтовые прижимы 5. Рулон ленты 1 устанавливают на стойки 2, а конец ленты заправляют между первой парой роликов. Уменьшают зазор между роликами до сцепления с лентой и включают стан.

Рис. 3. Стан для изготовления профиля гофров сильфона

Лента, пройдя через десять пар роликов, постепенно формуется и профиль сечением, соответствующим сечению гофра сильфона. Затем прямой профиль разрезается на заготовки нужной длины и подается на станок для вальцовки колец.

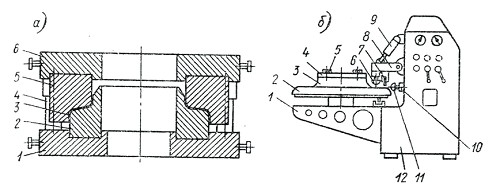

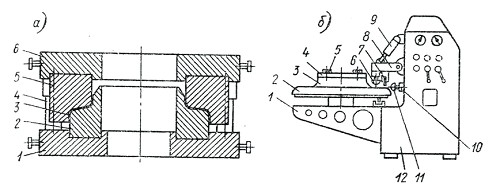

Станок (рис. 4, а) имеет приводной ролик 5 и гидроцилиндры 2 и 7 с прижимными роликами 3 и 6, укрепленными, на раме 1.

Рис. 4. Станок для вальцовки колец (а) и профиль роликов для вальцовки колец диаметром белее 400 м (б) и менее 400 мм (в)

При вальцовке заготовку 4 устанавливают на приводной ролик, прижимают и включают реверсивное вращение. Прокатывая заготовку в центральных роликах (рис. 4,б), ее одновременно поджимают боковыми. Диаметр получаемого кольца и допуски на' него задаются длиной заготовки.

- Стыковая сварка колеи производится на специальной машине или ручным способом.

Таким способом изготовляют кольца диаметром более 400 мм. У колец меньшего диаметра при вальцовке образуются гофры. Чтобы избежать этого, нужно вальцевать заготовку с растянутым профилем (с непараллельными стенками). Угол наклона стенок для каждого диаметра подбирается опытным путем. Такую заготовку можно получить на том же станке, изменяя профиль роликов (рис. 3.6, в). После сварки кольца производится обсадка на гидравлических прессах с небольшой скоростью без ударов до получения параллельных стенок.

Сильфоны прямоугольного сечения изготовляют из профиля, получаемого на том же станке (рис. 3.5). При этом концы прямых мерных заготовок обрезают под углом 45° и сваривают между собой в углах, образуя один гофр. Затем гофры свариваются между собой в сильфон.